西林瓶灌装生产线的灵活性是其适应多品种生产需求的核心优势,这一特性通过模块化设计、快速换型技术、智能控制系统及工艺兼容性等关键技术实现。以下从技术实现、应用场景维度分析:

一、西林瓶灌装生产线技术实现:灵活性的核心支撑

1.模块化设计

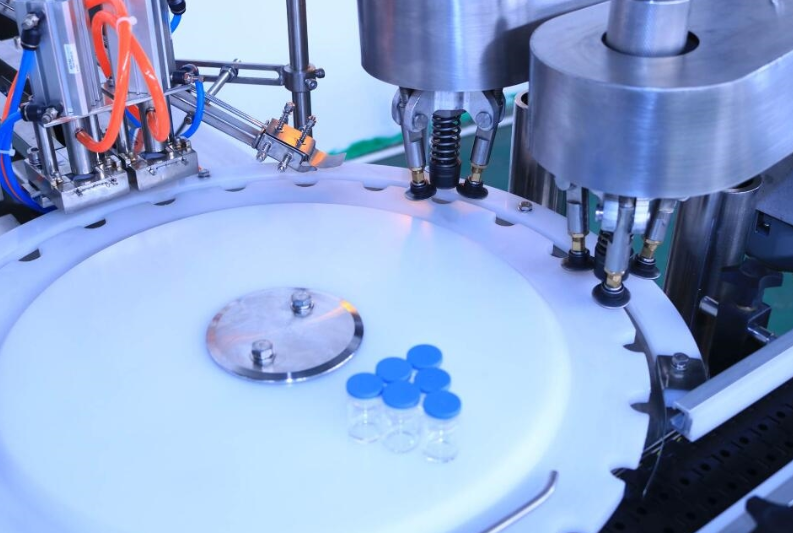

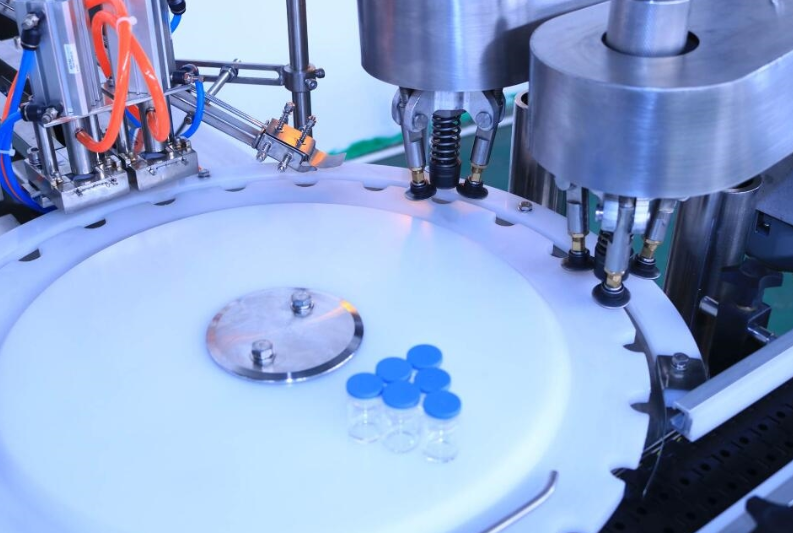

结构拆分:将生产线拆分为洗瓶、灌装、加塞、轧盖、灭菌等独立模块,每个模块可独立运行或组合使用。

快速重组:通过标准化接口(如快换夹具、插拔式管道)实现模块间的快速拼接,适应不同瓶型、不同剂型(如水剂、粉剂、冻干粉)的生产需求。

2.快速换型技术(SMED)

参数化调整:通过触摸屏或上位机系统一键切换生产参数(如灌装量、灌装速度、加塞深度),无需手动调节机械部件。

预存配方库:建立产品配方数据库,调用配方时自动匹配对应参数,减少人工输入错误。

工具标准化:使用通用化工具(如可调式灌装针、快速更换型星轮)替代专用工装,降低换型成本。

3.西林瓶灌装生产线智能控制系统

视觉检测与纠偏:通过工业相机实时监测瓶身位置、液位高度,自动调整灌装针位置或灌装速度,确保灌装精度。

自适应控制算法:根据物料粘度、瓶身材质等参数动态优化灌装压力,避免飞溅或气泡。

数据追溯系统:记录每批次生产数据(如灌装量、加塞时间),支持多品种生产时的质量追溯。

4.工艺兼容性设计

多剂型支持:通过更换灌装泵和加塞机构,适应水剂、粉剂、冻干粉等不同剂型。

无菌保障:采用层流罩、RABS或隔离器技术,满足不同洁净度要求,支持无菌制剂和非无菌制剂共线生产。

二、西林瓶灌装生产线应用场景:灵活性的实际价值

1.小批量多品种生产

场景:生物药、特药等高附加值产品通常采用小批量生产模式,需频繁切换品种。

价值:灵活性生产线可减少设备闲置时间,降低单位产品成本。

2.临床试验阶段生产

场景:新药研发阶段需快速生产不同剂量的样品进行临床试验。

价值:快速换型技术可缩短样品制备周期,加速研发进程。

3.应急生产需求

场景:突发公共卫生事件(如疫情)需快速调整产能生产疫苗或抗病毒*物。

价值:模块化设计可快速增加或减少模块(如增加灌装头数量),实现产能弹性扩展。